精密板金加工における曲げと強度の基礎知識

1.精密板金における曲げ部と強度の重要性

曲げ加工と製品「強度」の関係性

曲げ加工は、板金に曲げを加えて目的の形状を作るための重要な工程です。曲げ加工を加えることで、製品を複雑な形状や角度を持つ部品にすることができます。

曲げ加工は、製品の強度を高める役割もあります、ヘミング加工やナタメ加工といった補強を施すことで、材料の板厚を増やすことなく製品全体の剛性を高め、変形しにくくすることができます。これらの加工は、強度向上、軽量化、変形防止などに寄与します。

2.曲げ加工の仕組みと発生する「応力」

曲げ加工時に発生する圧縮応力」と「引張応力」

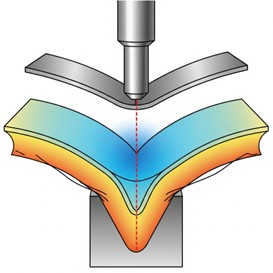

曲げ加工を行うと、板厚の中立軸に対して内側が圧縮され「圧縮応力」が、外側は引き伸ばされ「引張応力」が生じます。これらの応力は、高精度な曲げ加工を実現するために考慮すべき重要な要素です。

強度と精度を左右するスプリングバックとその対策

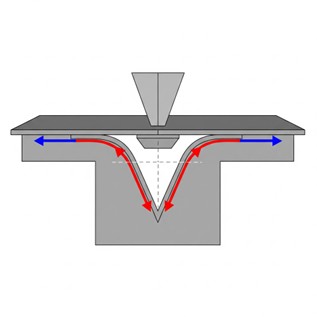

加工後、曲げるための外力が外れると、材料内部に残った圧縮応力と引張応力により、曲げ角度が開く「スプリングバック」と呼ばれる現象が発生します。これは材料が一部元の形状に戻ろうとする反発現象です。スプリングバックを考慮し、目的の角度よりも過度に角度をつけて曲げる「オーバーベンド」が一般的な対策です。

3.板厚や素材で変わる曲げ加工の難易度

板厚が厚い・薄い場合の特性と加工難易度

板厚は、曲げ加工の限界に影響する大きな要素です。

板厚が厚い場合:加工が難しくなり、圧縮応力や引張応力が生じる範囲が広がるため、スプリングバック量も大きくなります。板厚が厚いと、板の中立軸が内側にずれていくことにも注意が必要です。

板厚が薄い場合:曲げやすいですが、曲げすぎると割れることもあります。中立軸の移動率は誤差程度に収まるため、元の板厚の中立軸を使用して加工が行われます。

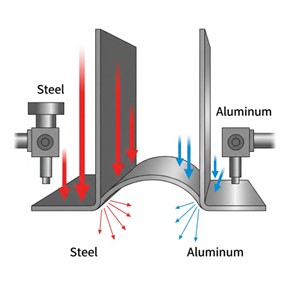

材質による強度の違いと選定のポイント

板金の曲げ加工は、材質、金型、板厚を考慮して適切な方法を選択しなければ、素材が破損したり変形したりする恐れがあります。ステンレスやアルミニウムなど、異なる金属は曲げやすさが異なり、それぞれ適切な角度と力が必要です。一般的に、展延性が低く板厚が厚いものほど、曲げ限界となる最小曲げRが大きくなります。

穴加工と曲げ位置の関係

曲げ加工では、穴の有無によって加工限界が変わり、穴があることで曲げの難易度が高まります。

穴の変形を防ぐ最小距離曲げ加工を行うと、曲げ部の外側は引っ張られて伸び、内側は縮んで圧縮されるため、曲げ部の近くにある穴が引っ張られて変形する可能性があります。これを防ぐため、曲げの根本(内寸)から穴の端部までの距離は、最低でも板厚の2倍程度、安全には4倍以上の距離を確保することが推奨されます。タップ穴の場合はおおよそ板厚の4倍の距離が加工限界とされます。

逃がし穴・スリットによる対策曲げ部と穴の距離を離せない場合、曲げ部にスリットや角穴を設けることで、材料の伸び縮みを吸収する「逃がし穴」として機能し、穴の変形を防ぐことができます。ただし、この方法は曲げ部の強度を低下させる可能性があるため、事前に強度的な問題がないか検討が必要です。

金型と加工方法の選定による強度と精度の確保

高精度な曲げ加工を行うためには、板厚、寸法、材質特性、金型形状、ワークへの圧力など、あらゆる要素の最適化が関係します。素材の材質、板厚、曲げ加工の特徴を考慮して、適切な加工方法と使用する金型を選定することが非常に重要です。

パーシャルベンディング:鋼板が上型の先端と下型のV溝の4点のみで接触する状態です。曲げ圧力を調節することで自由な角度調整が可能ですが、スプリングバックの影響を受けやすく、曲げ角度の精度は比較的良くありません。

ボトミング:鋼板が下型のV溝に沿って曲げ加工される状態です。コイニングと比較して小さな加工圧力で加工でき、高い精度を持つため、最も一般的に使用される加工方法です。

コイニング:特に高い曲げ角度の精度を出したい場合に採用される加工方法です。ボトミングでは精度を出すことが難しい厳しい公差の製品に用いられます。

板金フレームの設計・製作なら当社にお任せください

精密筐体・フレームファクトリーを運営する佐藤電機製作所は、過去多くの板金フレームの設計・製作をしてきました。当社はそのノウハウから、歪みを抑えて製作したい、短納期で対応してほしいなど、些細なことでも是非一度当社にご相談ください。

▼当社の曲げ加工に関するVA/VE事例を見る▼

板金のR部を角部に変更することで、密着性の向上・コスト削減を実現|VA・VE事例

複数回のR曲げにより、R曲げ専用金型製作を不要に|VA・VE事例

▼精密板金加工のお問い合わせはこちら▼