板金設計におけるモデリングの基礎知識

板金設計とは

板金設計とは

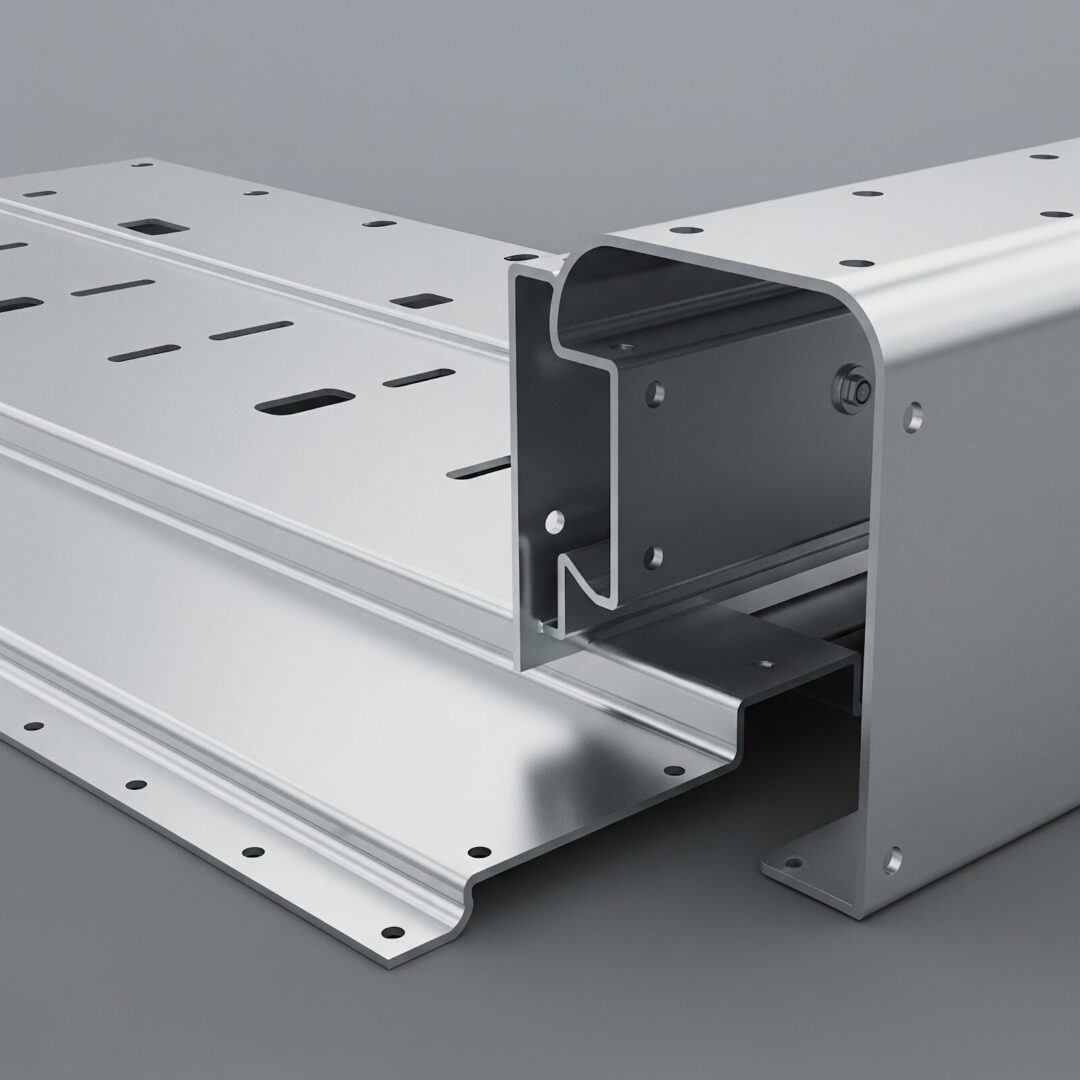

板金とは、字の通り金属の板のことです。

板金加工では、この板状の金属を曲げたり、切ったりして形状をつくりだし、製品や製品の内部の部品を製作します。その板金加工の加工法や材料を決定する作業が板金設計です。

板金加工において設計者は、製品の仕様や要件を考慮し、形状や板厚を決めます。

例えば頑丈な板金を製作する場合、設計者は、板金材料を決め、加工する前の板金の強度を確保するために加工を加えることや、断面係数を大きくするための曲げ回数をどうするかなどを設計段階から検討します。

板金設計の重要性

板金設計は、製品の品質やコスト、リードタイムを決定する非常に重要な工程です。工程の順番や回数の検討や、加工に使用する汎用金型の選定などを行い、効率よく製造するプロセスを設計する必要があります。

板金の図面設計

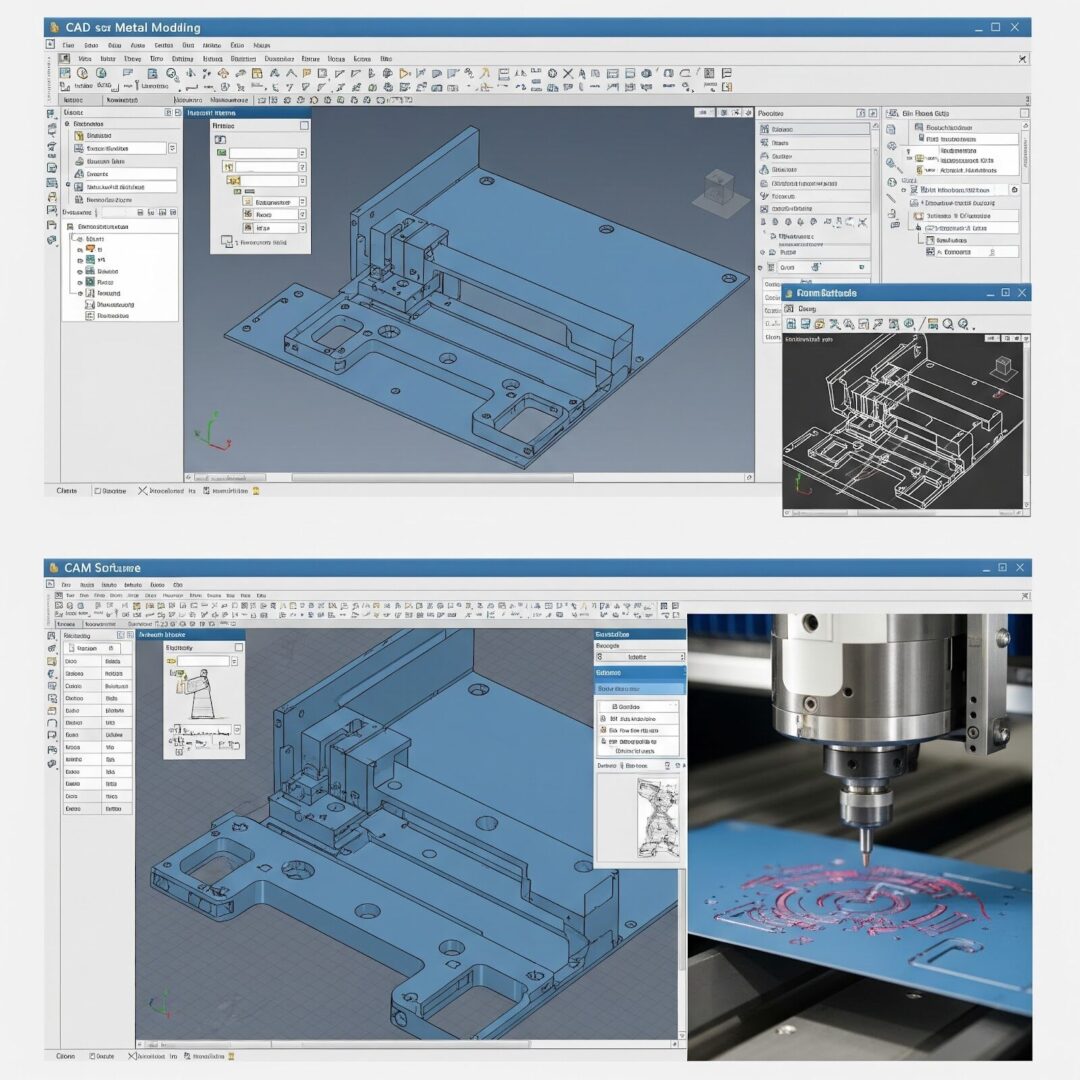

工程設計案をもとにCADやCAMなどのソフトウェアを用いて、部品の詳細な設計データを作成します。精密板金では、加工途中に変形しないよう、強度や平面を確保するために、完成段階では必要のない曲げをつけることがあります。そのためあらかじめ板の面積を大きくする必要があります。この工程は、必要な精度や形状をどのように確保するかを考慮して行われます。

図面の作成は、トレーサーが行うこともありますが、少人数のメーカーなどでは設計者自身が図面化まで行います。

板金設計の注意点

板金加工の注意すべきポイントに関してご説明いたします。

展開図のルール

板金加工では、一枚の金属の板を曲げたり切ったりします。

そのため設計したデータは、展開した時に1枚の板になっている必要があります。

展開した時に、材料同士がぶつかってしまう場合、データ上製品が製作できているように見えても、実際は物理的に不可能な設計になっています展開した際に、1枚の板になっているか確認を行いましょう。

曲げルール

板金を折り曲げる際に、材料の板厚や材質によって、曲げられる最小の半径が決まっています。これを下回る曲げ半径を設計してしまうと、曲げ部に割れやシワが発生する可能性があります。設計の際には、材料の特性に応じた最小曲げ半径を考慮する必要があります。

板厚は必ず均一に

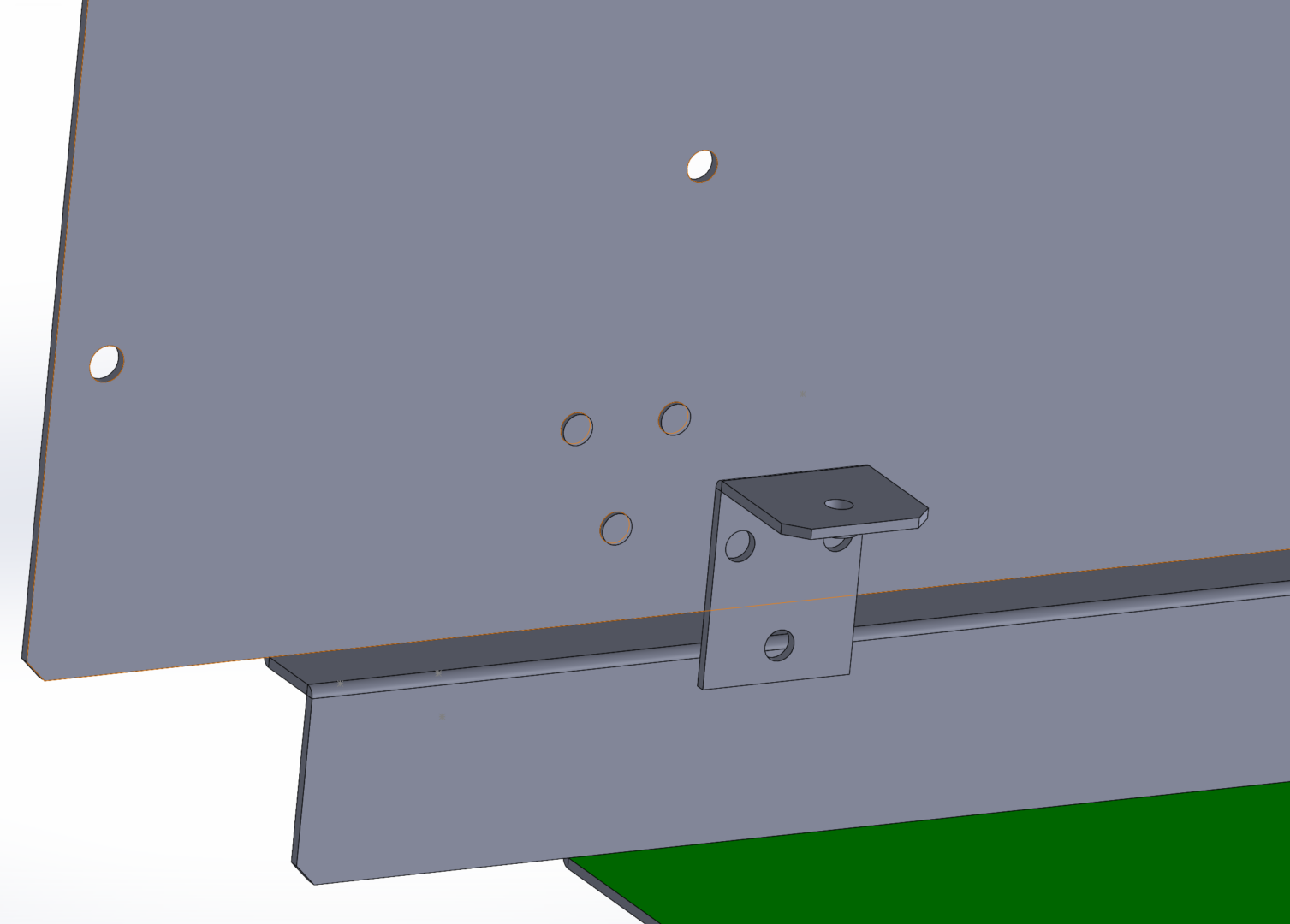

板金設計のモデリングにおいては、板厚は必ず均一にする必要があります。特に曲げ部分のモデリングでは、板厚の調整を忘れるケースがあります。「曲げ外R=内R+板厚」となるよう確認を行いましょう。

またモデリング中に板厚を変更したときに、曲げ部分の板厚を調整し忘れることもありますので、出図前のチェックを忘れないようにしましょう。

コの字型曲げにおける金型干渉の回避

コの字に板金を曲げる際には、底面の寸法に注意しましょう。立ち上がりの寸法に対して底面に十分な長さがないと、金型に干渉します。

最低限の目安としては、立ち上がり壁の上端とコの字曲げを結んだ確度が45度以下、立ち上がりの高さよりも、底面の長さが長くなる必要があります。確実に干渉を避けるならば、立ち上がりの高さに対して底面の高さが2倍以上になることを目安にするとよいでしょう。

穴の縁から板金端面までの最短距離を確保

板金に穴をあけるとき、穴の位置が端面に近すぎると加工ができません。穴をあけるときに板金を十分に保持できなかったり、穴開け時にかかるせん断力によって端面が、穴の方に引っ張られて、変形してしまうためです。端面と穴との距離の限界は、板の暑さで変わりますが、設計段階で端面からの、穴の位置は意識しましょう。

穴と曲げの適切な距離の確保

板金加工では、一般的に穴開け加工の後に曲げ加工を行います。曲げ加工を行う際、曲げの外側には引張の力が、曲げの内側には圧縮の力がかかります。そのため、穴が曲げ側にあった場合穴が曲げに引っ張られ、変形する場合があります。

引っ張りによる穴の変形を防止するためには、穴と曲げの距離を適切に取らなければなりません。穴と曲げの距離は、板厚の4〜5倍程度を目安としましょう。

端面から曲げの適切な感覚を確保

板金の曲げ加工では、金属の板をへこみのあるダイにパンチで押し当てて加工を行います。そのためワークがダイの凹みの両端に正しく載っていなければ正確に曲げることができません。

曲げ元のふくらみ

前述のとおり、板金の曲げ部や、曲げの外側には、引張の力がかかります。一方で曲げの内側には圧縮の力がかかります。そのため曲げた際に、肉が外側に逃げて曲げ元のふくらみになることがあります。

バリと同様に意図しない形状になるため、モデリングなどの際に描けない形状です。そのためふくらみの存在を忘れてしまいがちですが、別部品を組み付ける際に注意が必要です。

まとめ

作図したものが、必ず加工可能なものになるとは限りません。モデリングを発注する際には、前述したポイントを満たしているか、注意が必要です。板金の品質の低下や不良を防ぐために板厚や、穴と曲げの距離などの確認を忘れないよう設計しましょう。

精密筐体・フレームファクトリーを運営する佐藤電機製作所は、過去多くの板金フレームの設計・製作をしてきました。当社はそのノウハウから、歪みを抑えて製作したい、短納期で対応してほしいなど、些細なことでも是非一度当社にご相談ください。

当社の板金フレーム 設計・製作サービスの3つの特長

①試作・量産に合わせた、設計段階からのコストダウンご提案

精密筐体フレーム・ファクトリーを運営する佐藤電機製作所では、お客様に対して、材質や加工方法の変更提案、図面を頂いた段階での最適な設計変更提案などの品質向上・加工コスト削減、納期短縮につながるような改善提案を積極的に行っています。細かい改善提案を含めると、年間100件以上の提案実績があり、試作・量産等の様々なタイミングに合わせた、ご提案をさせていただきます。

②最新設備の使用による安定した加工品質

精密筐体フレーム・ファクトリーを運営する佐藤電機製作所では、板金加工における曲げ・レーザー・プレス、溶接加工から、メッキや塗装、印刷、部材調達、組立、出荷まで一貫して生産できる体制を構築しております。

さらに、図面を頂いたら、図面のデータ化を行い、各工程ごとにそのデータを用いて生産管理を行っています。それにより、蓄積したデータを活用し、最適な加工を実施できるため、安定した品質かつ、コストを抑えた加工を行うことが可能です。

③安定した生産体制を構築による多品種少量生産

精密筐体フレーム・ファクトリーを運営する佐藤電機製作所では、西関東随一の最新鋭の設備を保有しており、さらに、図面の電子化によりデータをタブレットで見える化もしています。また、生産管理システムにより工程の進捗管理もしているため、回答納期遵守率97%を実現しております。 それにより、常に安定した生産体制を構築することができ、超多品種少量生産を実現しています。

10~100個の製作の場合は、最適コスト・短納期で対応することが可能です。