サーバー筐体・ラック製造の基礎知識|材質選定から熱対策、コストダウン設計まで徹底解説

データセンターやオフィス環境において、サーバーやストレージ機器を安全かつ安定して稼働させるためには、堅牢で高精度なサーバー用のラックや筐体が必要不可欠です。しかし、大型の板金筐体は、熱対策やEMC(電磁波)対策、そしてコストダウンや短納期化など、設計・製造段階で注意すべき課題が数多く存在します。

本記事では、サーバー筐体・ラックの製造における材質選定の基本から、高品質な筐体を実現するための加工技術、さらにコストダウンにつながるVA/VE提案までを解説します。

サーバー筐体・ストレージ筐体の3つの要件

サーバー筐体は単なる「箱」ではなく、精密機器を守るための重要な構成要素です。設計・製作においては、主に以下の3つの要件を満たす必要があります。

①高精度・堅牢性

サーバーラックには、重量のあるサーバー機器やストレージ、UPS(無停電電源装置)などが多数搭載されます。数百キロにも及ぶ荷重に耐えうる堅牢なフレーム構造と、19インチラック(EIA規格)などの規格に準拠した高い寸法精度が求められます。歪みや寸法のズレは、機器の実装トラブルに直結するため、大型筐体であっても精度の確保は最優先事項です。

②放熱設計(熱対策)

高密度に集積されたサーバー機器は大量の熱を発します。熱暴走によるシステムダウンを防ぐため、効率的な空気の流れ(エアフロー)を確保する設計が必要です。具体的には、前面や背面の扉にパンチングメタルで通気孔を作るなど、開口率を調整して吸排気効率を高める工夫が施されます。

③EMC(電磁波)対策

サーバーや通信機器は、電磁波ノイズの影響を受けやすいです。またサーバー自体もノイズを発生させます。機器の誤作動や通信障害を防ぐため、筐体には高いシールド性が求められます。導電性のある材料の選定や、隙間をなくすシールド材の配置、アース処理のしやすい構造設計が重要です。

サーバー筐体に適した材質選定

筐体の性能とコストは、材質選びで決まると言っても過言ではありません。サーバー筐体で一般的に使用される代表的な材料を紹介します。

SECC(電気亜鉛メッキ鋼板)

サーバー筐体の内部シャーシやカバーとして最も広く使われる材料です。

- 特徴:鉄(SPCC)の表面に亜鉛メッキを施したもので、塗装なしでも一定の防錆効果があります。加工性が良く、コストパフォーマンスに優れているため、量産品に適しています。

- 用途:内部フレーム、マウントレール、カバーなど。

>>当社のSECC製筐体の製作事例はこちら

SUS304/SUS430(ステンレス)

耐食性と強度が求められる環境や、美観を重視する外装パーツに使用されます。

- 特徴:錆びにくく強度が高い反面、鉄に比べてコストが高くなります。コストダウンを図る場合、耐食性はやや劣りますが安価なSUS430や、さらにコストメリットのあるSUS430KDへの変更提案も有効です。

- 用途:屋外設置の通信盤、耐食性が求められる特殊環境向け筐体。

>>当社のステンレス筐体の製作事例はこちら

アルミ

軽量化や放熱性を最優先する場合に採用されます。

- 特徴:鉄の約1/3の軽さで、熱伝導率が高いため放熱効果が期待できます。加工(特に溶接)の難易度は高いですが、適切な技術を用いれば高精度な筐体が製作可能です。

- 用途:放熱性が求められるユニットケース、ポータブルサーバーなど。

>>当社のアルミ筐体製作事例はこちら

高品質な筐体を作るための加工技術と事例

サーバー筐体、特に高さ1800mmクラスの大型ラックとなると、製造難易度は格段に上がります。大型でも歪みのない、高品質な筐体を実現するための技術ポイントを解説します。

大型筐体でも「チリ(隙間)」を合わせる高精度加工

大型の板金筐体は、溶接や曲げの工程でどうしても微細な歪みが生じやすく、最終的な組立時に扉やパネルの隙間(チリ)が合わなくなることがあります。

これを防ぐためには、設計段階からの展開図の工夫に加え、熟練工による繊細な曲げ加工技術が必要です。

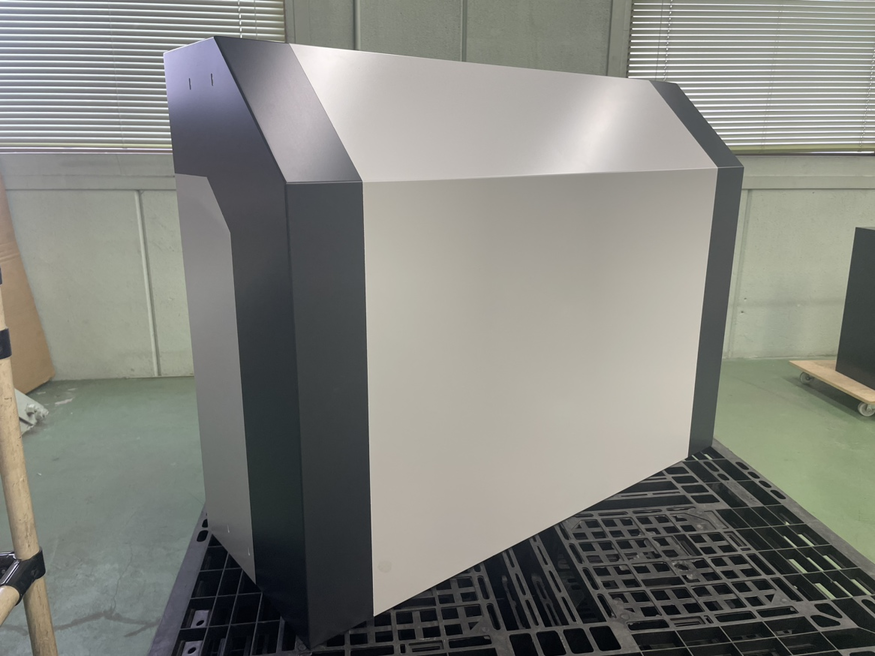

SECC製ストレージ筐体の製作

大型のストレージ筐体の製作事例です。こちらの製品の特長は、デザイン性を重視した緩やかなR形状のフロントカバーです。フロントカバーR形状は、100回以上のFR曲げを行うことで作られています。一度のプレスで成形するのではなく、FR曲げというわずかな角度をつけて少しずつ送る作業を、一つのパーツに対し100回以上繰り返すことで、滑らかな曲面を生み出しています。FR曲げは最初の1回目の角度がわずかでも狂うと、最終的な形状が大きく崩れてしまうため、高い精度が求められます。

またこちらの正面のカバーは、2枚の板金をつなげているものです。別々に曲げ加工してしまうと、それぞれの微細な誤差により、組み立てた際に曲面のラインが合わなくなってしまいます。そのため、曲面のラインが合うよう、まとめて曲げ加工を行っています。

>>ストレージ筐体の製作事例の詳細はこちら

歪みを抑える溶接技術

筐体の剛性を確保するために溶接は不可欠ですが、熱による歪みは大敵です。当社では、熱影響の少ないファイバーレーザー溶接(FLW)を活用しています。これにより、アルミや薄板のステンレスであっても、歪みを極限まで抑えながら、十分な溶け込み深さを持つ強固な接合が可能です。

>>筐体製作に欠かせないファイバーレーザー溶接(FLW)とは

サーバー筐体のコストダウンと納期短縮を実現するVA/VE提案

設計段階から製造工程を考慮したVA/VE(価値分析・価値工学)を取り入れることで、品質を維持したまま大幅なコストダウンや納期短縮が可能です。

リベット接合への工法転換

溶接構造をリベット接合に変更することで、熱歪みの問題を根本から解決できます。溶接後の歪み取りや仕上げ作業が不要になるため、製造リードタイムを大幅に短縮でき、コストダウンにもつながります。強度が必要な箇所のみスポット溶接を併用するなど、柔軟な設計提案を行っています。

>>溶接構造をリベット化にてコスト削減した事例はこちら

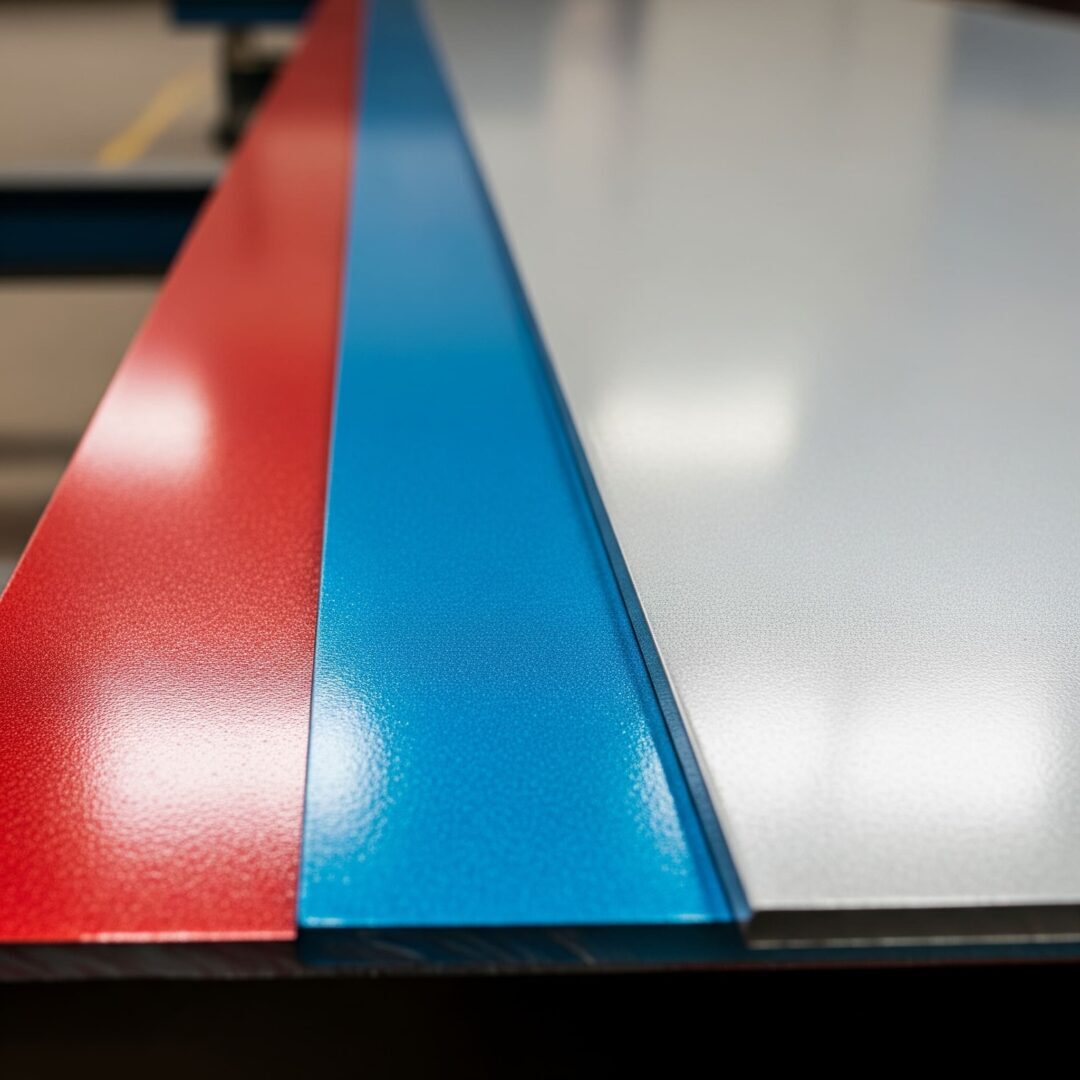

塗装レス化(黒ZAM・カラー鋼板の採用)

通常、鉄製の筐体には防錆と美観のために塗装工程が必要ですが、あらかじめ高耐食性のメッキや塗装が施された「黒ZAM」や「カラー鋼板」を採用することで、塗装工程を省略できます。これにより、塗装にかかるコストと日程をカットし、生産リードタイムを1週間以上短縮した事例もあります。

>>手作業の塗装から、粉体塗装レス化で大幅コストダウンした事例はこちら

>>カラー鋼板を採用し、塗装工程を短縮した事例はこちら

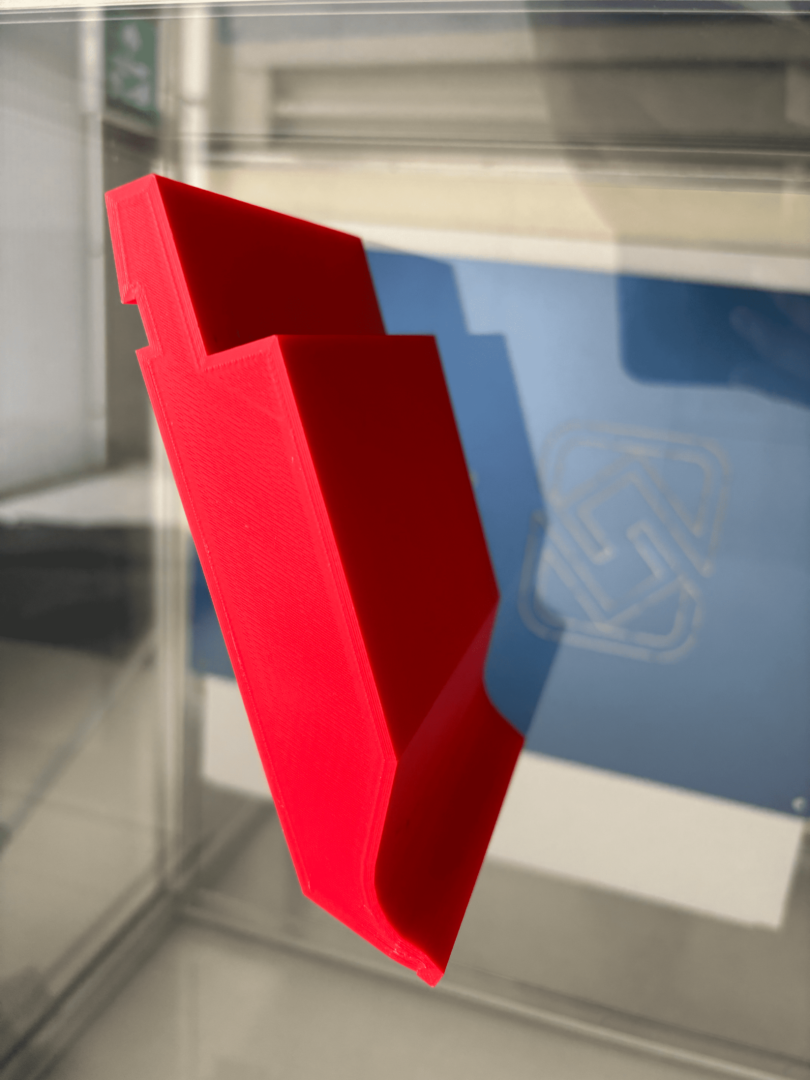

金型レス・簡易金型の活用

試作段階においては、高額な本金型を作らずに、樹脂製金型(3Dプリンター製)や、前述のFR曲げなどを活用することで、イニシャルコストを抑えたスピーディーな開発を支援します。

>>樹脂型金型により試作時の金型コストを削減した事例の詳細を見る

サーバー筐体・ラック製造の設計・製作、検査はお任せください!

いかがでしたでしょうか、サーバー筐体・ラック製造の基礎知識についてご説明いたしました。

精密筐体・フレームファクトリーを運営する、株式会社佐藤電機製作所は、精密筐体の設計から製作、品質検査まで対応しております。

コストダウンに関することなど、VA/VE提案も行っておりますので、筐体製作、板金加工についてはぜひ当社にお問い合わせください。

>>お問い合わせはこちら