板金筐体の設計ガイド②:材料選定について

本記事は6記事続けた、板金筐体の設計に必要な特集記事です。ぜひ他の記事もご覧ください。

- 板金筐体の設計ガイド①:必要な基礎知識について

- 板金筐体の設計ガイド②:材料選定について(本記事)

- 板金筐体の設計ガイド③:曲げ加工について

- 板金筐体の設計ガイド④:溶接と接合について

- 板金筐体の設計ガイド⑤:筐体の塗装・表面処理について

- 板金筐体の設計ガイド⑥:筐体の組立について

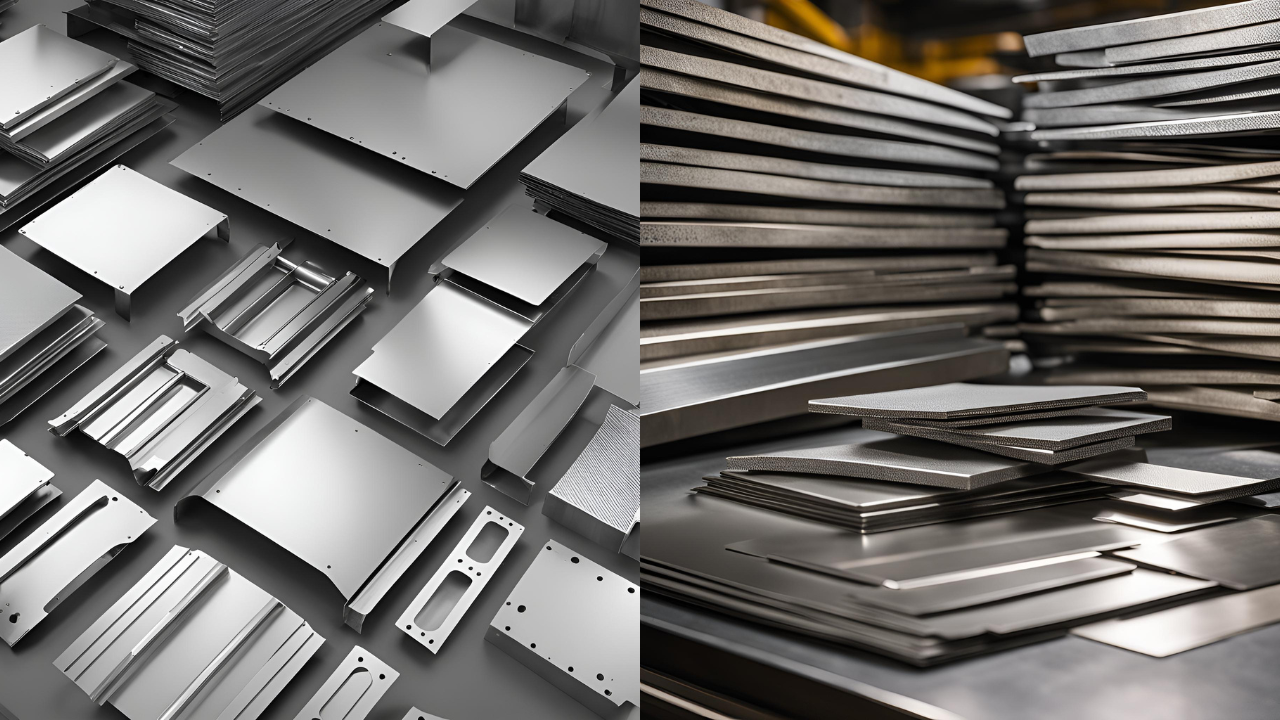

板金筐体の設計において、材料選定は重要なプロセスです。筐体の用途、必要な強度や耐久性、耐食性、コストなどを考慮し、最適な材料を選択する必要があります。

ここでは、代表的な板金筐体の材料と、それぞれの特性について詳しく解説します。

鉄鋼材

板金筐体に用いられる主要な一般鉄鋼材

鉄鋼材は、板金筐体で最も一般的に使用される材料です。安価で加工性に優れていることから、様々な用途で使用されています。しかし、耐食性は低いため、塗装などの防錆処理が必須となる点が注意点です。

- SPCC(冷間圧延鋼板)

表面が滑らかで、精度が求められる筐体に適しています。 - SPHC(熱間圧延鋼板)

SPCCよりも安価ですが、表面の仕上がりが粗く、板厚が厚い傾向があります。 - SECC(電気亜鉛メッキ鋼板)

表面に亜鉛メッキを施した鋼板で、耐食性に優れています。

ステンレス鋼材

ステンレス鋼材は、鉄にクロムなどを添加した合金鋼で、優れた耐食性を持ちます。錆びにくいため、屋外や水回りなど、過酷な環境で使用される筐体に適しています。

ステンレス鋼材を検討する際の注意点として、まずコストが鉄鋼材より高価になりがちで、コスト削減を検討する場合はSUS430など用途に適した種類の選択が重要です。

また、ステンレス鋼は硬く加工が難しいため、加工性を考慮した設計が必要です。さらに、SUS304は非磁性ですが、加工によっては磁性を帯びる可能性があるため、磁性が問題となる用途では注意が必要です。これらの点を考慮し、設計時には性能、用途、予算を総合的に判断して最適な材料を選ぶことが重要です。

板金筐体に用いられる主要なステンレス材料

- SUS304

最も一般的なステンレス鋼材です。耐食性、溶接性、加工性、機械的性質のバランスに優れており、幅広い用途に使用されます。 特に、耐食性を活かして食品加工機器や厨房設備、医療機器などに多く用いられます。 - SUS430

SUS304と比較して耐食性は劣りますが、安価であることが特徴です。 主に、耐食性を必要とするものの、強度や溶接性をそれほど必要としない用途に適しています。 例えば、洗濯機の槽や冷蔵庫の内箱などに使用されています。 - SUS304(2B)

SUS304の中でも、やや光沢のある表面仕上げが施されたものです。 外観の美しさも求められる筐体などに適しています。

アルミニウム合金材

アルミニウム合金材は、軽量で耐食性、熱伝導性、電磁波シールド性に優れています。軽量化が求められる筐体や、電子機器筐体などに適しています。

ただし、アルミを使用する際にはいくつかの注意点があります。まず、ステンレス鋼材と比較すると強度が劣るため、強度が必要な場合には板厚を増やすやリブを追加するなどの設計工夫が求められます。また、コスト面ではアルミは銅などの非鉄金属より安価ですが、鉄鋼材と比べると高価です。コスト削減のためには、純アルミに近いA1050を使用したり、板厚を薄くする工夫が有効です。さらに、アルミの溶接は難易度が高く、専用設備や技術が必要なため、設計時に溶接のしやすさを考慮する必要があります。

板金筐体に用いられる主要なアルミ材料

- A5052

アルミ合金の中で最も広く使用されている種類の一つです。強度、耐食性、加工性のバランスが良く、様々な用途に適しています。特に、強度と耐食性が求められる筐体、建材、輸送機器部品などに多く用いられます。 - A1050

純アルミに近く、非常に加工性が優れています。 耐食性も良好ですが、強度はあまり高くありません。そのため、複雑な形状の加工や、軽量化が求められる筐体などに適しています。 - アルミ複合板

2枚のアルミ板で断熱材を挟み込んだ構造の板材です。 軽量で断熱性、遮音性に優れているため、建築物の外壁や内装材として広く使用されています。

マグネシウム合金

軽量で比強度が高く、振動吸収性に優れています。ノートパソコン等、軽量化が求められる筐体に使用されています。しかしマグネシウムは軽量ですが強度が低く、また材料の取り扱い・加工において爆発等の危険性もあるため、一般的な筐体にはあまり使用されません。

チタン

チタンは、軽量ながら高い強度と優れた耐食性を持つ金属です。航空宇宙分野など、過酷な環境で使用される筐体に用いられます。特に塩害区域では、その耐食性の高さから、長期的なランニングコストを考慮した場合に選ばれるケースがあります。

しかし、チタンは一般的なステンレス鋼やアルミと比較して非常に高価であるため、筐体設計の素材として使用されることは限定的です。 チタンは、一般的な素材では筐体のスペックが不足する場合に検討される素材です。

材料選定のポイント

材料を選定する際には、以下のポイントを考慮する必要があります。

- 用途を考える

筐体の用途や使用環境を明確にする必要があります。屋外で使用するのか、水に濡れる可能性があるのか、耐衝撃性が必要なのかなど、使用環境によって求められる特性が異なります。 - 強度を持たせる

筐体にどれだけの強度が必要なのかを検討する必要があります。強度が不足すると、変形や破損の原因となります。 - 耐久性を上げる

筐体がどれだけの期間使用されるのか、使用頻度はどれくらいなのかを考慮する必要があります。耐久性が低い材料を使用すると、早期に劣化や破損が発生する可能性があります。 - 耐食性を考慮する

筐体が使用される環境の腐食性を考慮する必要があります。特に屋外や水回り、海の近く等塩害区域など、腐食しやすい環境で使用される場合は、耐食性の高い材料を選択する必要があります。 - 加工性の良いものを選ぶ

筐体の形状や加工内容に応じて、加工しやすい材料を選択する必要があります。加工性が低い材料を使用すると、加工が困難になったり、コストが増加したりする可能性があります。 - 材料自体のコストを考える

材料費は、筐体の製造コストに大きく影響します。必要な性能を満たしつつ、コストを抑えられる材料を選択する必要があります。例えば外装部品ではない場合は、仕上げが施されていない材料を選ぶことでコストダウンを図る、等の対策が考えられます。 - 納期が短い・流通性が良いものを選ぶ

材料によっては、市場一般に流通しておらず、調達に時間がかかる場合があります。必要な納期を考慮して、材料を選定する必要があります。また短納期で板金加工会社に依頼すると、材料調達を急いで行う仕事等が生じ、コストアップの原因となることもあります。

まとめ

板金筐体の材料選定は、筐体の品質、性能、コストを左右する重要なプロセスです。それぞれの材料の特性を理解し、上記のようなポイントを考慮しながら、最適な材料を選定することが重要です。

次は板金筐体における、設計者が知っておきたい曲げ加工のことについて、解説します。

板金筐体の設計ガイド③:曲げ加工について

https://housing-case-factory.com/technical/565/