板金筐体の設計ガイド③:曲げ加工について

本記事は6記事続けた、板金筐体の設計に必要な特集記事です。ぜひ他の記事もご覧ください。

- 板金筐体の設計ガイド①:必要な基礎知識について

- 板金筐体の設計ガイド②:材料選定について

- 板金筐体の設計ガイド③:曲げ加工について(本記事)

- 板金筐体の設計ガイド④:溶接と接合について

- 板金筐体の設計ガイド⑤:筐体の塗装・表面処理について

- 板金筐体の設計ガイド⑥:筐体の組立について

精度と仕上がり品質確保のため、曲げ加工を知ろう

曲げ加工は、板金筐体製作において中心的な役割を果たす工程の一つであり、平面の板材を立体的な形状へと変形させます。この工程は、筐体の強度、外観、そして機能性に直接影響を与えるため、高い精度と美しい仕上がりが求められます。

本ページでは、曲げ加工の重要性について解説するとともに、その精度と仕上がりが板金筐体の品質を左右する理由について詳しく見ていきましょう。

曲げ加工の基礎

曲げ加工は、専用の金型を用いて板金に曲げ力を加え、塑性変形させることで所望の角度に折り曲げる加工です。この工程では、材料の特性、板厚、曲げ半径、曲げ角度など、様々な要素が複雑に絡み合います。

- 曲げ半径

板金を曲げる際に、内側にできる曲線の半径を曲げ半径と言います。曲げ半径は、材料の板厚や材質によって異なり、小さすぎると割れやシワが発生する可能性があります。 - 曲げ角度

曲げ加工によって折り曲げられる角度を曲げ角度と言います。曲げ角度は、筐体の形状や用途に応じて設計されます。 - スプリングバック

板金を曲げると、金型から取り外した際に、元の形状に戻ろうとする力が働きます。この現象をスプリングバックと言い、曲げ角度に誤差が生じる原因となります。 - 金型

曲げ加工には、V型、U型、R型など様々な形状の金型が用いられます。金型の形状は、曲げ半径、曲げ角度、加工精度などに影響を与えるため、適切な金型選定が重要となります。

精度が求められる理由

曲げ加工における精度は、板金筐体の品質を大きく左右します。

- 寸法精度

曲げ加工の精度が低いと、筐体の寸法に誤差が生じ、他の部品との干渉や組立不良の原因となります。特に、精密機器や電子機器など、高い寸法精度が求められる筐体では、曲げ加工の精度管理が非常に重要となります。 - 外観品質

曲げ加工時に割れやシワが発生すると、筐体の外観品質が損なわれます。特に、意匠性が求められる製品では、美しい外観を保つために、高品質な曲げ加工が不可欠となります。 - 機能性

曲げ加工の精度が低いと、筐体の強度や剛性が低下する可能性があります。また、筐体内部に電子部品などを収納する場合、曲げ加工の精度が低いと、電磁波シールド性能が低下する可能性もあります。

仕上がりが重要な理由

曲げ加工の仕上がりは、板金筐体の外観品質だけでなく、機能性や耐久性にも影響を与えます。ここでは曲げ加工後の品質に影響を与える要素についてお伝えします。

- バリ

曲げ加工を行うと、曲げ部にバリと呼ばれる鋭利な突起が発生することがあります。バリは、怪我の原因となったり、他の部品に傷をつけたりする可能性があるため、適切に除去する必要があります。 - 表面処理への影響

曲げ加工を行うと、曲げ部に傷や歪みが発生することがあります。この傷や歪みは、その後の表面処理(塗装やメッキなど)に悪影響を及ぼす可能性があるため、注意が必要です。 - 耐久性への影響

曲げ加工時に発生した傷や歪みは、応力集中を引き起こし、筐体の耐久性を低下させる可能性があります。

精度と仕上がりを高めるための技術

板金加工において高い精度と美しい仕上がりを実現するために、様々な技術が用いられています。

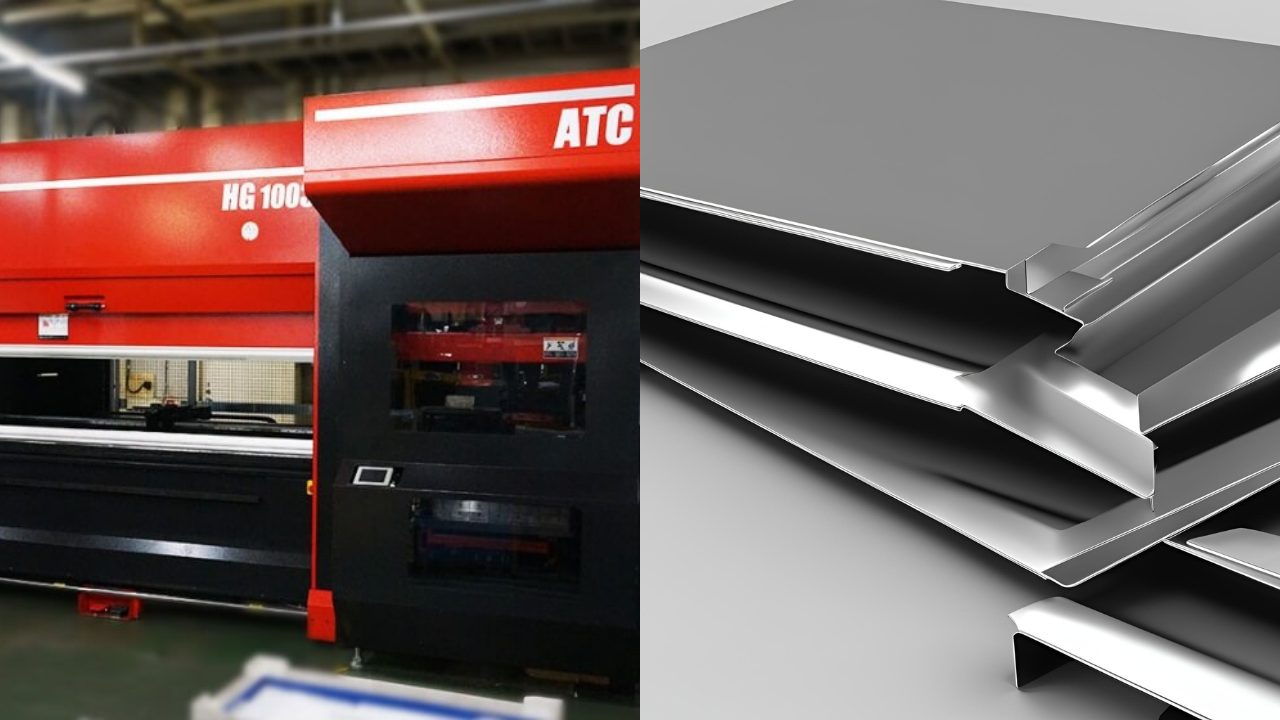

- 高精度曲げ加工機

近年では、コンピュータ制御(NC制御)による高精度な曲げ加工機が開発されており、従来よりも高精度な曲げ加工が可能となっています。これらの加工機は、曲げ角度、曲げ半径などを精密に制御することができ、複雑な形状の加工にも対応できます。 - 金型技術

金型の設計や製作技術の向上により、より複雑な形状や高精度な曲げ加工が可能となっています。また、耐摩耗性や耐久性に優れた金型の開発も進んでおり、高品質な曲げ加工を長期間にわたって安定して行うことが可能となっています。 - シミュレーション技術

コンピュータシミュレーション技術を用いることで、曲げ加工時の材料の変形挙動を事前に予測することが可能となっています。これにより、スプリングバックや割れ、シワなどの発生を抑制し、高精度な曲げ加工を実現することができます。 - 熟練作業者の技術

高精度な曲げ加工には、加工機や金型だけでなく、熟練作業者の技術も重要となります。長年の経験で培われた感覚やノウハウにより、微妙な力加減や金型の調整を行い、高品質な曲げ加工を実現しています。

まとめ

板金筐体の曲げ加工は、製品の品質を左右する重要な工程です。高い精度と美しい仕上がりを実現するために、材料の選定、加工機の性能、金型の設計、シミュレーション技術、そして熟練作業者の技術など、様々な要素が組み合わされています。

板金筐体の設計ガイド④:溶接と接合、組立について

https://housing-case-factory.com/technical/587/